Тема дипломной работы: Повышение топливной экономичности и экологичности автомобиля ГАЗ-3302 с модернизацией системы питания двигателя

или

Заказать новую работу(фрагменты работы)

| Учебное заведение: | ВГСА |

| Тип работы: | Дипломные работы |

| Категория: | Транспортные средства |

| Год сдачи: | 2019 |

| Количество страниц: | 96 |

| Оценка: | 5 |

| Дата публикации: | 11.02.2024 |

| Количество просмотров: | 127 |

| Рейтинг работы: |

Реферат

Выпускная

квалификационная работа состоит из расчётно-пояснительной записки объёмом 96

страниц печатного текста и 8 листов графической части формата А1.

Расчётно-пояснительная

записка включает в себя семь основных разделов, а также введение, заключение,

список используемых источников из 19 наименований и приложения. Она содержит 7

рисунков и 14 таблиц.

В первом разделе рассмотрено

состояние вопроса и задачи ВКР.

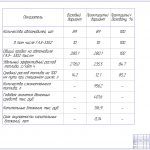

Во втором дана

организационно-экономическая характеристика хозяйства и технико-экономическое

обоснование темы ВКР.

В третьем разделе

проведён аналитический обзор существующих конструкций топливных форсунок

В четвертом разделе проведен

тепловой расчет двигателя.

В пятом разделе проведены

расчёт электромагнитной форсунки, расчет основных деталей.

В шестом разделе

рассчитана экономическая эффективность предлагаемых и разработанных технических

решений.

В седьмом разделе

разработаны основные требования по безопасности жизнедеятельности на

производстве и представлены мероприятия по экологичности работы.

(фрагменты работы)

5 Конструкторская разработка

5.1 Обоснование темы конструкторской разработки

Форсунка непосредственно влияет на процесс сгорания в бензиновым двигателе, и соответственно на лёгкость запуска, на мощность, динамику, расход топлива, а также на уровень вредных выбросов и шум. Обычно, на практике, форсунка ассоциируется с хорошим распылением топлива в ка-мере сгорания двигателя и плотным закрытием после окончания впрыска [5].

Величину дозы топлива впрыснутой в камеру сгорания определяют количество и диаметр распыляющих отверстий распылителя, а также дав-ление и время впрыска. Максимальное давление топлива в распылителе во время впрыска, в зависимости от топливной системы и типа распылителя, составляет 2,7 - 5,2 кг/см2, а время впрыска около 1 - 2 миллисекунды. От протекания впрыска топлива (насыщения вытекающего топлива в зависи-мости от оборота коленчатого вала) зависит шумность работы двигателя, выбросы сажи, содержание оксидов азота и углеводородов в выхлопных газах.

Форсунки являются исключительно последней инстанцией бензино-вой системы впрыскивания. Они распыляют топливо под высоким давле-нием в камеру сгорания.

Чтобы минимизировать возникающие при сгорании шумы и не-сколько укротить взрывоопасные скачки давления в цилиндрах, а также уменьшить вредные выбросы, благодаря более полному сгоранию топли-ва, и снизить время задержки срабатывания иглы, форсунки оснащаются электромагнитным клапанов.

5.2 Устройство и принцип работы предлагаемой форсунки

Проведя обзор научной литературы, нами была выделена форсунка для впрыска топлива при бессливном процессе топливоподачи Когонер В.Э.RU 2064074. Применение данной конструкции форсунки для впрыс-кивания топлива при электромагнитном управлении топливоподачи обес-печит требуемую характеристику впрыскивания и тем самым способствует повышению мощности и экономичности двигателя, снижению дымности и токсичности отработавших газов

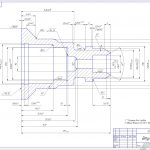

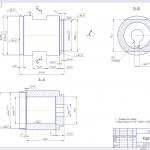

Электромагнитная форсунка состоит из корпуса 6, в котором уста-новлена катушка 1 электромагнита с размещенным внутри нее контрполю-сом. Клапанный узел состоит из иглы клапана 3 с якорем, прижатой уси-лием пружины 9 к седлу 8 клапана. Электропитание подводится через штепсельный разъем крышки 2, а топливо через штуцер. На игле 3 уста-новлен стопорный элемент, могущий контактировать с упором 12, плотно прижатым к корпусу пружиной 10 через втулку магнитопровода 5.

При закрытом клапане осевой зазор "А" между стопорным элемен-том и упором 12 определяет ход иглы 3 клапана. Между контрполюсом и якорем имеется осевой зазор "В", который больше зазора "А" на величину заданного остаточного воздушного зазора.

Форсунка работает следующим образом.

При подаче электропитания на обмотку катушки 1 электромагнита к контрполюсу притягивается игла 3 клапана посредством якоря, преодоле-вая сопротивление пружины 9. При этом запорная часть иглы 3 отрывает отверстие в седле 8 клапана, и происходит впрыск топлива, поступающего через штуцер. Рабочий ход иглы в процессе работы не изменяется и равен величине зазора "А" между стопорным элементом и упором 12. Величина цикловой подачи определяется временем открытия клапанного узла, т.е. длительностью импульса тока, управляющего работой форсунки. Поэтому погрешности характеристик форсунки и стабильность ее показателей зави-сят, в первую очередь, от значений и стабильности параметров определя-ющих быстродействие (время срабатывания и время отпускания). На вре-мя срабатывания в значительной степени влияет величина рабочего хода иглы, т.к. усилие, развиваемое электромагнитом, обратно пропорциональ-но квадрату зазора между контрполюсом и якорем. По той же причине время отпускания при прочих равных условиях сильно зависит от величи-ны остаточного зазора между якорем и контрполюсом (при клапане, нахо-дящемся в открытом состоянии).

1 – катушка электромагнитная; 2 – крышка; 3 – игла клапана; 4 - втулка; 5 – втулка магнитопровода; 6 – корпус; 7 – кольцо; 8 – проставка; 9,10 - пружина; 11 – седло; 12 – упор; 13 – штуцер; 14,15 – кольцо.

Рисунок 5.1 – Электромагнитная форсунка

Значения хода иглы зависят от типоразмера форсунки и обычно находятся в пределах 0,06 – 0,12 мм, а величина остаточного зазора в пределах 0,04 – 0,08 мм. При этом допускаемая абсолютная погрешность установки этих величин при сборке форсунки оценивается значениями 0,005 – 0,010 мм; обеспечение таких значений представляет собой основ-ную конструктивную и технологическую трудность в известных форсун-ках. В представленной конструкции эта задача решается значительно проще, что можно пояснить рассмотрением сборки конкретного макетного образца форсунки, предназначенной для подачи и дозирования бензина во впускной тракт в зону впускного клапана каждого из цилиндров двигателя внутреннего сгорания.

Сборка осуществляется в такой последовательности: на иглу 3 кла-пана устанавливаются по плотной посадке выполненные в виде отдельных деталей стопорный элемент и якорь. В осевом направлении по игле они устанавливаются с технологическим припуском, который создает при сборке в корпусе 6 зазоры "А" и "В" меньшие по величине, чем требуемые. Затем устанавливаются технологические прокладки, причем прокладка выполнена с радиальным пазом, несколько большим по ширине, чем диа-метр иглы 3.

Технологические прокладки выполнены по толщине с высокой степе-нью точности и равны, соответственно, требуемым значениям зазоров "А" и "В". Собранный таким образом пакет устанавливается в технологическое приспособление ( на чертежах не показано) с вертикально перемещаемым пуансоном, нагруженным расчетным усилием, и осуществляется сжатие всей последовательности элементов с выборкой всех осевых люфтов, так что происходит смещение якоря и стопорного элемента вдоль иглы 3. Этими обусловливается получение точных величин зазоров "А" и "В". За-тем прокладки изымаются из собранного узла. В случае необходимости якорь и элемент фиксируются в установленных при сборке местах посред-ством точечной сварки, например, электронной или лазерной.

Как показали результаты испытаний такое соединение обеспечивает не менее 6 – 108 циклов срабатывания электромагнитной форсунки. Затем завершается окончательная сборка форсунки в соответствии с рисунком 5.1.

Использование форсунки будет способствовать получению значи-тельного технико-экономического эффекта в производстве за счет сниже-ния затрат на изготовление и сборку форсунок, а также за счет увеличения коэффициента наполнения цилиндра снизиться расход топлива и увели-читься мощность двигателя.

Похожие работы

-

19 страниц |700 ₽

-

51 страниц |1500 ₽

-

69 страниц |2000 ₽

-

96 страниц |2000 ₽

-

38 страниц |1500 ₽

-

91 страниц |2100 ₽

-

34 страниц |1200 ₽

-

73 страниц |1500 ₽

Работы автора

-

91 страниц |2500 ₽

-

86 страниц |2500 ₽

-150x150.jpg)