Тема диссертации: ПОВЫШЕНИЕ ЭФФЕКТИВНОСТИ ПРОЦЕССА ДЕПАРАФИНИЗАЦИИ МАСЕЛ

или

Заказать новую работу(фрагменты работы)

| Учебное заведение: | Волгограсдкий государственный технический университет |

| Тип работы: | Диссертации |

| Категория: | Нефтегазовое дело |

| Год сдачи: | 2014 |

| Количество страниц: | 131 |

| Оценка: | 5 |

| Дата публикации: | 13.10.2024 |

| Количество просмотров: | 107 |

| Рейтинг работы: |

Аннотация

Тема диссертации: «Повышение эффективности процесса депарафинизации масел». Выполнила студент группы ТНГМ – 6 Бондарева М. В. Научный руководитель проекта доцент, к.х.н. Анищенко О. В.

Год защиты 2014.

Объектом исследования является установка № 30 - депарафинизации масел типа 39/7, входящая в состав масляного и нефтехимического производства ООО«ЛУКОЙЛ-Волгограднефтепереработка».

Целью работы является разработка текстовой документации и технологической схемы изучаемого производства с теми изменениями, которые предъявляет к существующей установке предлагаемый способ улучшения показателе процесса (увеличения выхода масла).

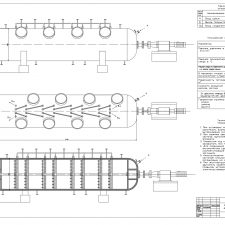

Для улучшения показателей процесса депарафинизации масел на объекте проектирования предлагается замена аппаратурного оформления стадии кристаллизации – регенеративных скребковых кристаллизаторов на регенеративные дисковые кристаллизаторы.

При эксплуатации установки с новыми аппаратами выход депарафинированного масла увеличивается на 1,5 – 2% и достигает 82 – 83 %, а суммарная кратность растворителя к сырью снизилась на 10-15 %.

Магистерская диссертация содержит 126 страниц машинописного текста, 50 таблиц, 9 рисунков, 6 приложений, 44 литературных ссылки.

Результаты работы нашли отражение в двух публикациях в научных журналах (Альманах-2012, Современные наукоёмкие технологии).

Содержание

Список сокращений

ВВЕДЕНИЕ

1 ОБЗОР И АНАЛИЗ НАУЧНО-ТЕХНИЧЕСКОЙ И ПАТЕНТНОЙ ЛИТЕРАТУРЫ

1.1 Замена растворителя

1.2 Использование модификаторов твердых углеводородов

1.3 Замена оборудования

1.4 Проектное решение

2 ТЕОРЕТИЧЕСКИЕ И ИНЖЕНЕРНЫЕ ОСНОВЫ ВЫБРАННОГО СПОСОБА ПОЛУЧЕНИЯ ПРОДУКТА

2.1 Основные закономерности протекающего процесса

2.2 Кинетика и механизм процесса кристаллизации парафинов

2.3 Влияние параметров процесса на получение целевого продукта

3 ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ

3.1 Требования к сырью, вспомогательным веществам и материалам; их техническая характеристика

3.2 Требования выбранного способа достижения цели проектирования

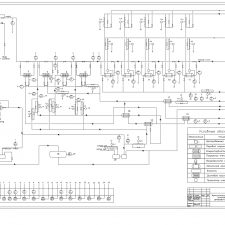

3.3 Построение функциональной схемы производства

3.4 Разработка базовой технологической схемы производства и ее

3.5 Нормы технологического режима

3.6 Описание КИП и А

3.7 Аналитический контроль производства

4 ИНЖЕНЕРНЫЕ РАСЧЕТЫ

4.1 Материальный баланс установки производства-аналога

4.2 Материальный баланс установки с регенеративным дисковым кристаллизатором

5 БЕЗОПАСНОСТЬ И ЭКОЛОГИЧНОСТЬ ПРОИЗВОДСТВА

5.1 Обеспечение производственной безопасности

5.2 Экологическая безопасность проектируемого производства

5.3 Обеспечение устойчивой работы промышленного предприятия в условиях чрезвычайных ситуаций

6 ЭКОНОМИЧЕСКОЕ ОБОСНОВАНИЕ ПРИНЯТЫХ РЕШЕНИЙ

6.1 Расчет единовременных затрат в проектируемое производство

6.2 Определение численности промышленно-производственного персонала

6.3 Определение себестоимости продукции проектируемого производства

6.4 Расчет потребности в оборотных средствах

6.5 Определение экономической эффективности проектируемого предприятия.

6.6 Определение срока окупаемости проектируемого производства

ВЫВОДЫ

Список использованной литературы

ПРИЛОЖЕНИЯ

(фрагменты работы)

ВВЕДЕНИЕ

Производством аналога является установка № 30 депарафинизации масел типа 39-7, которая входит в состав масляного и нефтехимического производства ООО «ЛУКОЙЛ-Волгограднефтепереработка. Установка введена в эксплуатацию в 1963 году и предназначена для получения депарафинированных масел, парафина, гача, петролатума. Проектная мощность установки:[35] по сырью 148,75 тыс.т/г; по продукту 111,14 тыс.т/г.

Потеря подвижности топлив и масел объясняется способностью твердых углеводородов (парафинов и церезинов) при понижении температуры кристаллизоваться из растворов нефтяных фракций, образуя структурированную систему, связывающую жидкую фазу. Для получения нефтяных масел с низкой температурой застывания в технологию их производства включен процесс депарафинизации, цель которого удаление твердых углеводородов.

На данной установке производятся:

- Депарафинированные масла, которые делятся на остаточные и дистиллятные в зависимости от вида перерабатываемого сырья.

- Гач используется как компонент мазутов или как сырьё для производства изопарафинового базового масла.

- Петролатум вырабатывается как готовая продукция, а также используется как компонент мазутов или как сырьё для производства церезина.

- Парафин вырабатывается как готовая продукция, широко применяется в качестве связующего при производстве древесноволокнистых плит, а также, благодаря легкой возгораемости и способности придавать древесине гидрофобные свойства, для изготовления спичек.

Процесс депарафинизации селективными растворителями при производстве требует больших эксплуатационных и энергетических затрат. В связи с этим поиск возможностей его совершенствования является актуальной задачей.

Цель работы – повышение эффективности депарафинизации масел без снижения качества и объема выпускаемой продукции

Предмет исследования – процесс депарафинизации дистиллятного рафината второго масляного погона для производства масел с температурой застывания минус 15оС.

Для достижения поставленной цели решены следующие задачи:

- проведен патентно-информационный анализ путей совершенствования процесса;

- проанализированы теоретические и инженерные основы процесса, разработать рекомендации по совершенствованию показателей процесса;

- выбран способ достижения цели проектирования;

- разработана новую технологическую схему производства с соответствующей обвязкой КИПиА;

- произведен расчет и подбор основного и вспомогательного оборудования;

- проведены экологическое и технико-экономическое обоснования принятого решения.

Новизна работы состоит в замене регенеративных скребковых кристаллизаторов (РСК) на регенеративные дисковые кристаллизаторы (РДК)

Практическая значимость заключается в увеличении выхода депарафинизированного масла с 72,0 до 82-83 % масс в расчете на сырье и уменьшении суммарной кратности растворителя к сырью на 10-15 %.

Похожие работы

-

108 страниц |4000 ₽

Работы автора

-

58 страниц |2500 ₽