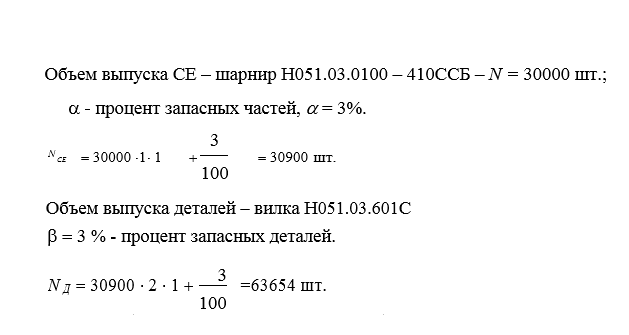

1.Служебное назначение СЕ

Для передачи вращательного движения рабочим органом прицепной навесной машины, трактора и шасси имеют специальные валы отбора мощности (ВОМ). Связь между ВОМ трактора и прицепным валом сельскохозяйственной машины осуществляется посредством карданной (шарнирной) передачи. Карданная передача представляет собой систему валов пересекающимися осями, соединенных посредством шарниров Гука, при этом узлы между валами могут изменяться в процессе работы передачи. Шарнир Н03.010С – 410ССБ является составной частью карданного механизма, который обеспечивает вращение двух валов под переменным узлом, благодаря подвижному соединению звеньев. Узлы между смежными валами при прямолинейном движении машины не должны превышать 15°, а при поворотах 30°.

Карданные передачи используются в автомобилях, тракторах и других транспортных машинах для передачи вращения от коробки к ведущему мосту.

2.Технические условия и нормы точности на СЕ и их связь со служебным назначением СЕ

Анализируя технические условия на данный узел необходимо отметить, что технические условия и нормы точности СЕ. Для нормальной работы шарнира необходимо обеспечить работу всех входящих в него деталей без биения, заеданий и других дефектов, в связи с чем все детали, входящие в СЕ должны быть выполнены с заданной точностью и шероховатостью поверхности. Крестовина должна без заеданий проворачиваться в подшипниках, а сами подшипники должны быть запрессованы в ушки вилок по соответствующей посадке. Зазор между торцом подшипника и стопорным кольцом, для нормальной работы шарнира, должен быть в пределах 0,9 мм. В противном случае появляется вероятность невозможности сборки шарнира, отказ в работе и поломка шарнира.

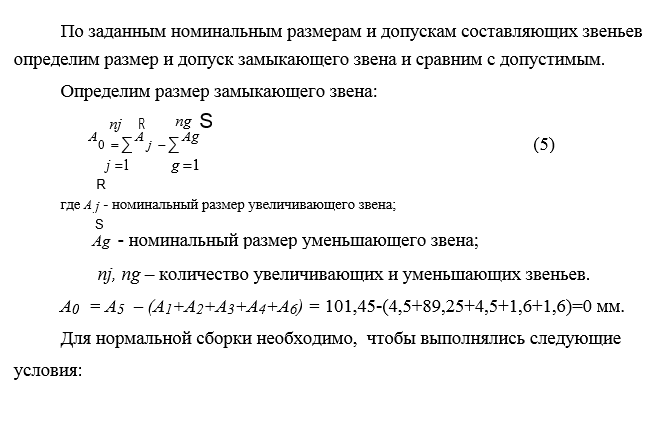

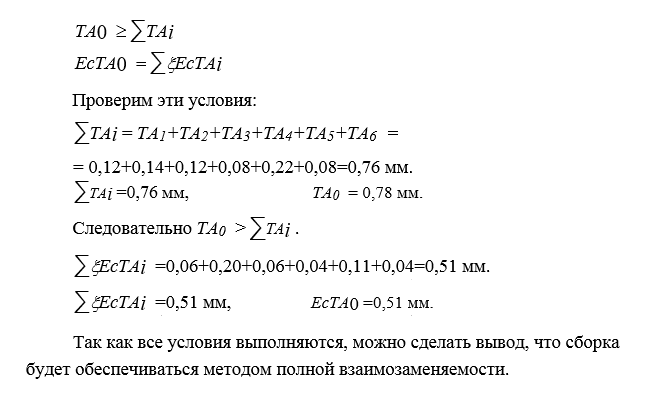

3.Размерный анализ СЕ. Выбор методов достижения требуемой точности СЕ

Для нормальной работы шарнира – Н051.03.010С-410ССБ необходимо обеспечить зазор между подшипником и стопорным кольцом в пределах 0,12¸0,9 мм. Составим и решим размерную цепь, в которой замыкающим звеном будет зазор

4.Анализ технологичности конструкции СЕ

Технологичность конструкции оценивается с помощью качественной и количественной оценки. Качественная оценка технологичности конструкции заключается в выборе лучшего варианта без определения количественной степени превосходства, а также степени соблюдения требований и нормативов, отражающих конструктивно-технологические свойства изделия, определяющие минимальные затраты средств и времени при его изготовлении. Качественная оценка технологичности конструкции предшествует количественной.

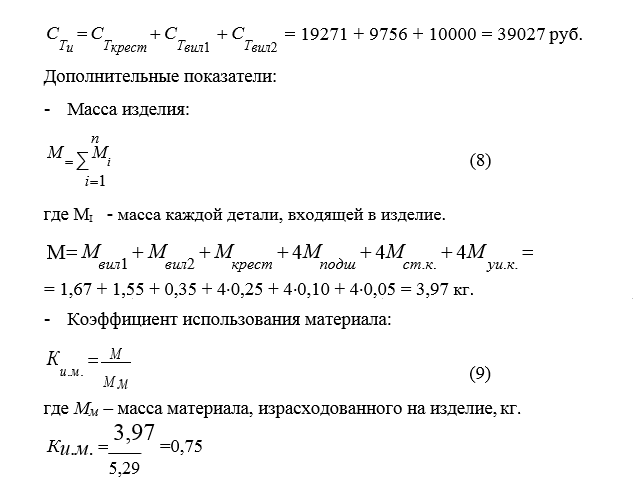

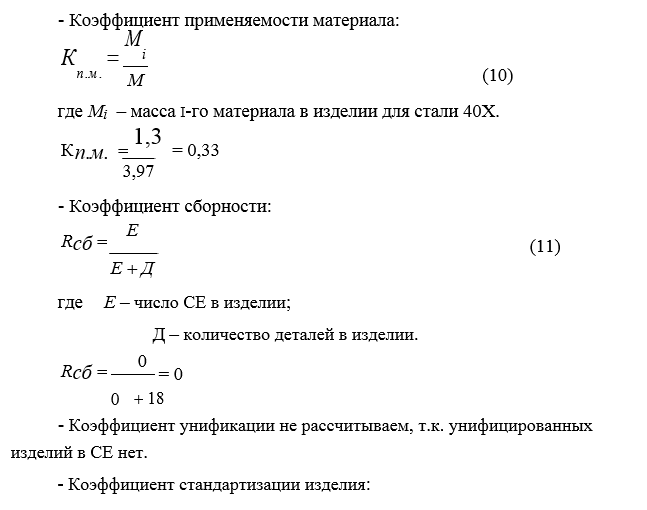

Количественная оценка технологичности конструкции

Количество деталей, входящих в шарнир не велико, оно состоит из: крестовины двух вилок, четырех подшипников, четырех стопорных колец и четырех уплотнительных колец, и специального болта с гайкой, шайбой и шплинтом. При этом подшипники и стопорные кольца являются стандартными деталями. Шарнир не состоит из СЕ более низкого порядка. Крестовина является базовой деталью, относительно которой производится вся сборка. Детали шарнира имеют поверхности удобные для установки и закрепления в процессе сборки. Конструкция СЕ обеспечивает сборку без применения регулировочных работ и сложных специальных приспособлений. До окончания процесса сборки детали фиксируются относительно друг друга без применения дополнительного крепления. Соединения не требуют дополнительной обработки в процессе сборки.

Для обеспечения процесса сборки детали имеют направляющие элементы. Точность и шероховатость поверхности деталей соответствует для данной конструкции СЕ методу достижения требуемой точности замыкающего звена. Детали удобны для отбора их из тары и установки по месту. Конструкция деталей и простановка размеров соответствует принципу совмещения и постоянства конструкторских и технологических баз. Конструкция и размеры обеспечивают сокращение обрабатываемых поверхностей и надежное базирование деталей при механической обработке.

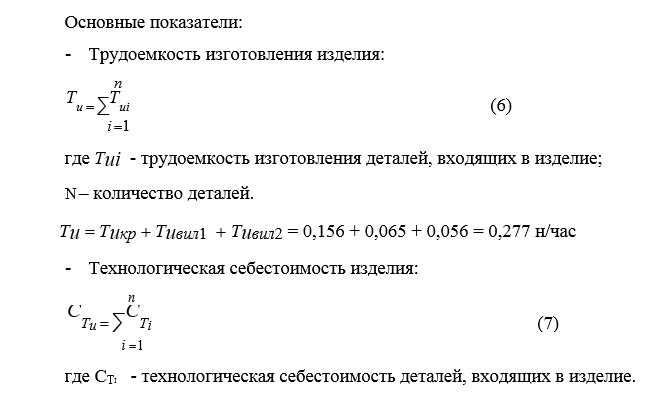

Количественная оценка технологичности конструкции СЕ

Количественная оценка технологичности конструкции СЕ производится с помощью системы количественных показателей.

5. Служебное назначение детали

Вилка Н051.03.601С является основной несущей деталью карданного шарнира, т.к. посредством ее происходит передача крутящего момента от ведущего вала к ведомому. Карданная передача дает возможность не только передавать крутящий момент от ведущего вала к ведомому, но и передавать вращение, когда оси ведущего и ведомого валов не совпадают. В связи с этим в конструкции карданного шарнира предусмотрены 2 вилки и крестовина. Ушки вилки имеют отверстия, в которые запрессовываются игольчатые подшипники одновременно на две цапфы крестовины. Точность отверстий в связи с этим выполнена по 8 квалитету точности с шероховатостью поверхности RA 1,25. Удержание подшипников осуществляется стопорными кольцами, устанавливаемыми в канавки ушек вилки. Соединение вилки с ведущим или ведомым валом осуществляется с помощью шлицевого отверстия. Базирование соединения происходит отв. Æ38Н8+0,039 и шлицевым пазам 6F10++0,0580,01 .

6.Анализ технологичности конструкции детали

Анализируя технологичность конструкции вилки необходимо отметить, что данная деталь имеет среднюю степень сложности формы, допускающую вместе с тем применение высокопроизводительной обработки и инструмента. Оси отверстий ушек вилки и ступицы перпендикулярны поверхностям входа инструмента, при этом форма отверстий соответствует конструкции инструмента. Шлицевые пазы, радиусы закругления в шлицевых пазах одинаковы и соответствуют конструкции инструмента.

Перепады диаметров в отверстиях ушек и ступице отсутствует. Для удобства собираемости на входе отверстий имеются фаски. Форма отверстий в ушках и ступице обеспечивают свободный выход инструмента. Точность размеров обрабатываемых отверстий и шероховатость поверхности обеспечивается за счет использования соответствующего инструмента. Обработка торца ступицы и боковых поверхностей ушек не вызывает трудностей, т.к. не требует высокой точности обработки.

Проведенный анализ позволяет сделать вывод, что данная деталь технологична.

7 Методы контроля готовой детали

Вилка контролируется после каждой операции и после полной обработки. После полной обработки контролируются следующие основные параметры: диаметры 35Н8, 37Н12, 32Н11, 38Н8; шлицевые пазы 6F10; размеры 101,45Н11; 108,5±0,7; 120±1,1; 2+0,25. Отверстия контролируются калибрами – пробками, остальные размеры контролируются калибрами-скобами. Симметричность плоскостей ушек относительно оси ступицы контролируется специальными приборами. Соосность отверстий в ушках контролируется специальным калибром на соосность 8338-5127.000-02. Перпендикулярность осей отверстий в ступице и ушках контролируется прибором на перпендикулярность 394301.002 СТП707-200-83. Шероховатость обрабатываемых поверхностей контролируется с помощью эталоны чистоты ГОСТ 9378-75.

Внешним осмотром проверяется отсутствие стружки в отверстиях, заусенцев, острых кромок и других дефектов. При контроле готовой детали применяется 100% контроль.

8 Метод получения заготовки

Обычно детали средней степени сложности формы получают горячей штамповкой, либо литьем. Штамповка на ГКМ является одним из высокопроизводительных методов получения заготовок.

9 Анализ конструктивных и технологических особенностей детали

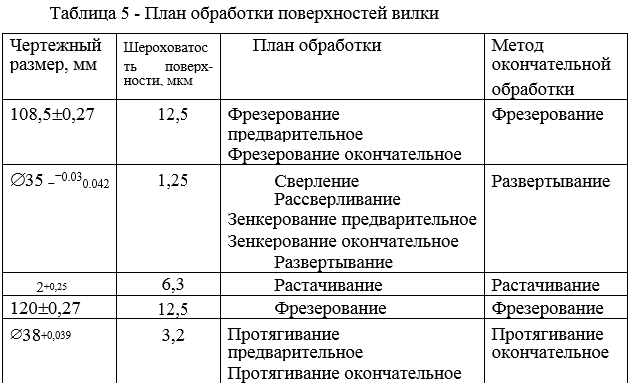

Анализируя конструктивные и технологические особенности детали, необходимо отметить, что получение двух отверстий Æ35N8 необходимо для запрессовки в данные отверстия карданных подшипников.

Обеспечение данного размера представляет собой определенные трудности и не может быть получен за один технологический переход. В начале необходимо просверлить отверстия, а затем уже при помощи определенного количества технологических переходов последовательного приближения и выполнения данного размера. Обеспечение необходимой посадки между отверстиями и подшипником, шероховатость поверхности отверстия RA 1,25. Шлицевое отверстие в ступице вилки Æ32Н11 необходимо для соединения со шлицевым ведущим или ведомым валом с тем, чтобы вал за счет крутящего момента не проворачивался в вилке.

Так как и в первом случае, получение данного размера обеспечивается за счет нескольких технологических переходов и нескольких операций. Для обеспечения необходимой посадки при присоединении вала со ступицей вилки шероховатость поверхности должна быть RA 6,3 , а по шлицам RA 3,2 мкм.

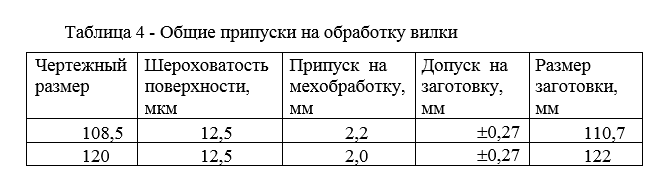

Удержание подшипников в ушках вилки осуществляется за счет упорных колец, в связи с этим в вилке предусмотрены канавки размером 2+0,35, которые могут быть получены обычным растачиванием. Следующие конструктивные особенности вилки являются ее ширина с размером 108,5±0,27 и длина ступицы

размером 120±0,27 с шероховатостью поверхности RA 12,5 мкм. Эти размеры могут быть получены обычным фрезерованием.

Проведенный анализ показывает, что обработка ступицы может быть осуществлена как на универсальном, так и на специальном оборудовании.

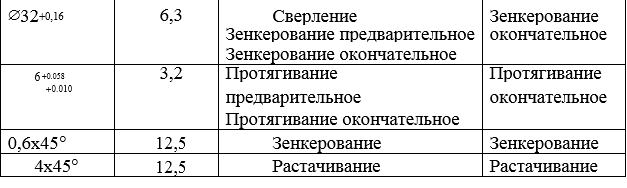

10 Методы окончательной обработки поверхностей

Используя таблицы экономической точности обработки на металлорежущих станках, определяем методы окончательной обработки и план обработки поверхностей вилки.

11 Обоснование выбора технологических баз

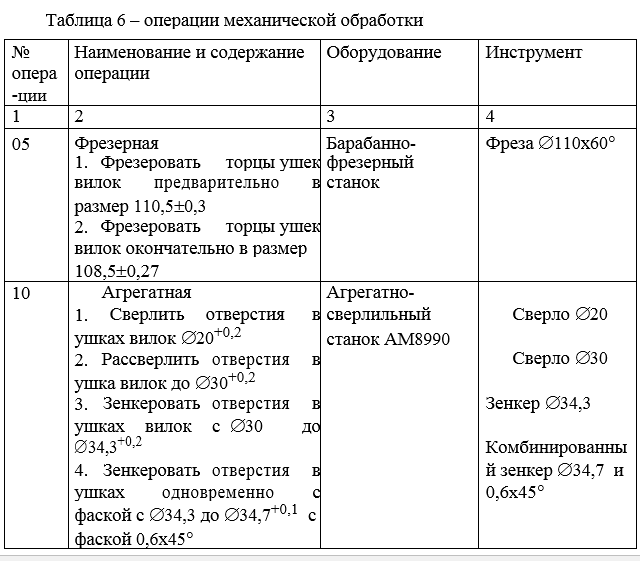

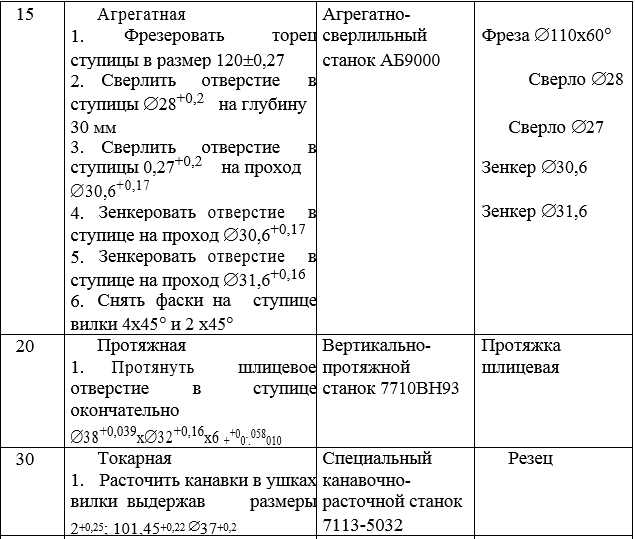

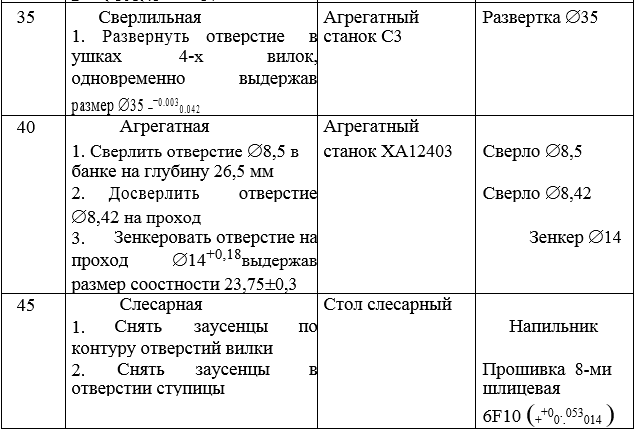

Обработка вилки осуществляется на барабанно-фрезерном, агрегатно-сверлильном, специальном, протяжном, канавочном станках.

При обработке Æ35Н8 ; 2+0,25; 0,6х45°; 108,5±0,27 в качестве технологических баз используются наружный диаметр ступицы и наружный диаметр ушек вилки. Деталь устанавливается наружным диаметром ступицы на призмы и упирается в опору призмы наружным диаметром ушек. Зажим детали осуществляется сверху по ступице прихватом. Этим обеспечивается равностенность ушек при обработке отверстий и совмещении оси ушек вилки с осью инструмента.

При обработке Æ32+0,16; 120±0,27; 2х45°; 4х45° в качестве технологических баз используются наружный диаметр ступицы и внутренний диаметр отверстия ушка. Зажим детали осуществляется сверху по ступице и внутреннему диаметру отверстия ушка. Зажим детали осуществляется сверху по ступице прихватом. Этим обеспечивается равностенность обработки отверстия ступицы, обеспечивает получение размера 120±0,27 от оси отверстия ушка до торца ступицы вилки, и перпендикулярность отверстия ступицы относительно оси отверстий в ушках.

При обработке Æ38+0,039 и 6 ++0.0580.010 в качестве технологических баз используются внутренний диаметр ушек и наружный размер ушек.

12. Приспособление

Вилка шарнира устанавливается двумя чисто обработанными отверстиями Æ35 ——0, 003 на два пальца Æ34,9-0,025 приспособления. Затем двусторонний пневмозажим зажимает вилку с двух торцевых поверхностей ушек. В отверстие ступицы проходит протяжка, которой сообщается рабочий ход сверху вниз. По окончании процесса обработки протяжка выходит из обработанного отверстия ступицы вилки. Затем с помощью пневмокрана, повернув его в другую сторону пальца выходят из ушек вилки, деталь снимают и откладывают в тару.

Использованная литература

- Тамаркин М.А., Лебедев В.А. Технология машиностроения: Проектирование технологии изготовления деталей. Учеб. пособ. Ростов н/д: Изд. центр ДГТУ. 2012

- Мельников А.С., Тамаркин М.А., Чукарин А.Н., Тищенко Э.Э. Моделирование размерных связей в машине. Учеб. пособ. Издательство ТНТ. 2016.

- Масанский О. А.и др. Материаловедение и технологии конструкционных материалов: учебное пособие. Красноярск: СФУ, 2015.

- Мельников А.С., Тамаркин М.А., Азарова А.А. Технология машиностроения: основы снижения затрат на производство машин. Учеб. пособ. Ростов-на-Дону: ДГТУ. 2012

- Берберов С.А. и др. Технологическая оснастка. Учеб. пособ. Ростов н/Д, Изд. центр ДГТУ. 2013

- Тамаркин М.А., Прокопец Г.А., Прокопец А.А. Технология контроля и испытаний машин. учеб. пособ. Ростов н/Д, Изд. центр ДГТУ, 2009

- Мельников А.С., Тищенко Э.Э. Анализ и синтез размерных связей в машине: учеб. пособ. Издательский центр ДГТУ. 2014

- Аверченков В.И. и др. Автоматизация подготовки управляющих программ для станков с ЧПУ. Часть Учеб. пособ Брянск: БГТУ. 2012.

- Кулыгин В.Л., Кулыгина И.А. Основы технологии машиностроения. Учеб. Издательский дом «Бастет». 2011

- Попов М.Е., Давыдова И.В. Проектирование и производство заготовок: Учеб. пособие. Ростов-на-Дону: Изд. центр ДГТУ. 2010

- Михайлов А.В., Расторгуев Д.А., Схиртладзе А.Г. Основы проектирования технологических процессов машиностроительных производств. Учебник. Старый Оскол: ТНТ. 2010

- Безжон В.И. Технологичность конструкций машин: учеб. пособ. Ростов н/Д: Изд. центр ДГТУ, 2009

Готовые отчеты по практике по машиностроению:

| Тема | Год сдачи | Страниц | Цена |

|---|---|---|---|

|

2020 г.

|

33 стр.

|

Купить за 500 ₽

|