Тема дипломной работы: Модернизация узла привода круговых подач стола изделия зубодолбежного станка с ЧПУ мод. 5С150Ф3

или

Заказать новую работу(фрагменты работы)

| Учебное заведение: | Вузы города Самара > Самарский государственный технический университет |

| Тип работы: | Дипломные работы |

| Категория: | Машиностроение |

| Год сдачи: | 2022 |

| Количество страниц: | 74 |

| Оценка: | 5 |

| Дата публикации: | 20.01.2026 |

| Количество просмотров: | 3 |

| Рейтинг работы: |

ВВЕДЕНИЕ. 13

1 ОБЩАЯ ЧАСТЬ. 15

1.1 Назначение и краткое описание работы

механизма.………….…. .17

1.2 Описание станка. 18

1.3 Геометрический расчёт цилиндрической зубчатой

передачи………....20

2

ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ. 25

2.1 Служебное назначение деталей. 25

2.2 Анализ технологичности конструкции деталей. 27

2.3 Выбор типа производства. 27

2.4 Выбор и проектирование заготовки. 28

2.5 Экономическое обоснование выбора заготовки. 30

2.6 Разработка схема базирование ……………….……...…………………. 32

2.7 Расчет режимов

резания. 34

2.8

Проверочный расчет долбяка. 37

3

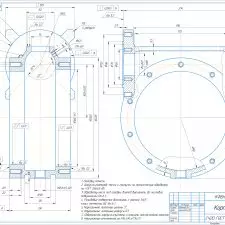

КОНСТРУКТОРСКАЯ ЧАСТЬ. 39

3.1.1 ................................. Кинематический

расчет и выбор электродвигателя. 40

3.1.2 ......................................... Расчет конструктивных параметров передачи. 45

3.1.3 Выбор материалов и расчет допускаемых напряжений. 47

3.1.4 Проверочный расчет зубчатой передачи. 48

3.2.1 Предварительный расчет валов……………….……...…………………..51

3.2.2 Выбор материала вала………...……………….……...…………………..51

3.3.3

Первый этап

компановки редуктора. 53

3.3.4

Проверка долговечности подшипника. 54

3.4.1 Расчет червячной пары……….……………….……...…………………..58

3.4.2 Выбор материала и расчет допускаемых

напряжений……..…………..58

3.4.3 Расчет конструктивных параметров передачи……...…………………..60

3.4.4 Проверочный расчет зубчатой передачи по

контактным напряжениям…………………………………………………………………….62

4

НАУЧНАЯ ЧАСТЬ. 64

4.1 Построение плана

скоростей и ускорений. 65

4.2 Расчет маховика……………………………………………………………..66

СПИСОК ЛИТЕРАТУРЫ.. 70

Зубообрабатывающие станки

являются распространенными производственными машинами, предназначенными для изготовления зубчатых колёс различных видов режущими

инструментами. На машиностроительных предприятиях механическая обработка

занимает значительное место в общем процессе изготовления продукции в условиях

крупносерийного и массового производства.

Ранее привод

станков был трансмиссионным. В современных станках привод основных узлов осуществляется

с помощью электро - и гидроприводов в сочетание с механическими

коробками скоростей.

В будущем

ожидается привод станков сделать только электрическим с отказом от гидропривода

и механических коробок передач. Однако такой привод требует управляемых

электрических преобразователей напряжения и частоты. В настоящее время в России

уже выходят на такой привод.

В дипломной

проекте рассматриваются вопросы модернизации

привода круговых подач стола изделия зубодолбежного станка с ЧПУ мод. 5С150Ф3, включающей замену планетарного редуктора дифференциальным

механизмом. Также разработана маршрутная технология изготовления зубчатого

колеса с внутренними зубьями, производён соответствующий подбор и

геометрический расчет инструмента (долбяка).

Объектом исследования являются привод круговых

подач стола зубодолбежного станка для нарезания прямозубых цилиндрических

колёс. Станок работает методом обкатки: нарезаемое колесо и долбяк вращаются

синхронно, имитируя работу реальной передачи. При этом боковые поверхности зубьев

образуются как огибающие производящей поверхности долбяка.

В классической схеме долбяк закрепляется на

штосселе, которому сообщается вращательное и одновременно возвратно -

поступательное движение посредством кривошипно-коромыслового механизма. Нарезаемое

колесо (заготовка) закрепляется на столе станка. Необходимая синхронизация

вращательных движений инструмента и

обрабатываемой заготовки обеспечивается кинематической цепью обкатки - деления,

связывающей штоссель и стол станка.

(фрагменты работы)

1 Общая часть

1.1 Назначение и краткое описание работы механизма

Зубодолбежные станки предназначены для нарезания цилиндрических прямозубых колес наружного и внутреннего зацепления зуборезными долбяками. При наличии дополнительных устройств на станках можно нарезать колеса с винтовыми (косыми) зубьями.

Обкатка (огибание) в случае использования долбяка заключается в том, что в процессе обработки воспроизводится зацепление двух цилиндрических зубчатых колес, одно из которых является режущим инструментом - долбяком, а второе - заготовкой. Долбяку и заготовке сообщается движение обкатки, соответствующее вращению двух зубчатых колес, находящихся в зацеплении, скорости которых согласованы так, что за время поворота долбяка на один зуб нарезаемое колесо повернется также на один зуб.

Одновременно для осуществления процесса резания инструменту - долбяку сообщается прямолинейное возвратно-поступательное движение вдоль оси заготовки.

Техническая характеристика механизма

Таб.1

Технические данные и характеристики Значение

Наибольший диаметр устанавливаемого изделия, мм 800

Максимальный модуль нарезаемых колес, мм 12

Диаметр стола, мм 1500х2800

Наибольшая длина зуба нарезаемых колес, мм 160

Диаметр фланца шпинделя изделия (планшайбы стола)

или рабочего (по ГОСТ 658-89), мм;

паз Т-образный22Н12 ГОСТ 1574—91, шт.

800

8

Номинальный делительный диаметр устанавливаемого долбяка по ГОСТ 9323-79, мм 100, 125, 200

Конец шпинделя для крепления инструмента:

отверстие конус Морзе по ГОСТ 2848-75 Морзе 5 АТ6

Расстояние от нижней плоскости основания станка до рабочей поверхности стола, мм 860

Максимальная величина смещения ставки при отводе инструмента под угол, мм 30

Наибольшее перемещение стола относительно оси шпинделя инструмента, мм 600

Автоматический подвод-отвод стола Имеется

Скорость перемещения стола, мм/мин. 0,03...300

Скорость вращения стола, мм/мин. 0,03...1 200

Расстояние от плоскости рабочей поверхности шпинделя изделия до торца шпинделя инструмента, мм наименьшее 150

наибольшее 350

Наибольший ход шпинделя инструмента, мм 200

Минимальный отвод инструмента на холостом ходе, мм 0,55

Рабочий ход инструмента, м/мин 2...30

Обратный ход инструмента, м/мин 2...40

Скорость вращения шпинделя инструмента, об/мин. 0,003...2,2

Автоматический вывод шпинделя в верхнее положение Имеется

Регулировка двойных ходов Бесступенчатая от АПЧ

Пределы чисел двойных ходов в мин. 5...188

Количество управляемых координат 3

Габариты станка с выносными элементами, мм

Длина 3 500

Ширина 2 300

Высота 3 500

Масса станка (не более), кг 10 000

Технические характеристики электрооборудования

Род тока питающей сети Переменный трехфазный

Частота тока, Гц 50

Напряжение, В 380

Количество установленных электродвигателей, шт. 6

Электродвигатель главного движения:

тип

мощность при номинальной частоте вращения, кВт

номинальная частота вращения, об/мин

АДЧР132М4У3

11,0

1500

Электродвигатель перемещение стола:

тип

номинальный момент, Нм

мощность при номинальной частоте вращения, кВт

номинальная частота вращения, об/мин

1FK7044-7AH71-1FG5

4,0

1,41

4500

Электродвигатель вращение стола:

тип

номинальный момент, Нм

мощность при номинальной частоте вращения, кВт

номинальная частота вращения, об/мин

1FK7060-5AF71-1EG0

6,0

1,48

3000

Электродвигатель вращение шпинделя инструмента:

тип

номинальный момент, Нм

мощность при номинальной частоте вращения, кВт

номинальная частота вращения, об/мин

1FK7060-5AF71-1EG0

6,0

1,48

3000

Похожие работы

-

2200 ₽

-

93 страниц |2500 ₽

-

1800 ₽

-

2500 ₽

-

2500 ₽

-

78 страниц |600 ₽

-

121 страниц |2500 ₽

-

2000 ₽