Тема дипломной работы: Технология производства детали шкворень тележки вагона метро

или

Заказать новую работу(фрагменты работы)

| Учебное заведение: | Учебные заведения Санкт-Петербурга(Питера) > Петербургский государственный университет путей сообщения (ПГУПС) > Электротехнический факультет |

| Тип работы: | Дипломные работы |

| Категория: | Транспортные средства |

| Год сдачи: | 2020 |

| Количество страниц: | 135 |

| Оценка: | 5 |

| Дата публикации: | 13.03.2022 |

| Количество просмотров: | 432 |

| Рейтинг работы: |

ЧТО ВХОДИТ В РАБОТУ:

Пояснительная записка на 135 страниц

Маршрутная карта

10 чертежей

4 шт спецификации

5 шт КЭ

Работа защищена на 5 в одном из лучших технических вузов Москвы, а так же была признана одной из лучших на курсе. Чертежи были проверены дипломным руководителем очень строго.

СОДЕРЖАНИЕ

ВВЕДЕНИЕ 5

1. ОБЩАЯ ЧАСТЬ 7

1.1. Шкворневой узел. Шкворень. Описание и применение. 7

1.2. Выбор материала заготовки 10

1.3. Подбор метода получения заготовки 13

1.4. Определение типа производства. 16

1.5. Расчет припусков на механическую обработку 19

2. ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ 24

2.1 Разработка технологического маршрута изготовления детали 24

2.2. Транспортная операция 25

2.3. Контрольная операция 27

2.4. Фрезерно-центровальная операция 31

2.5. Токарная операция 41

2.6.Сверлильная операция 49

2.7. Шлифовальная операция 64

3. КОНСТРУКТОРСКАЯ ЧАСТЬ 69

3.1. Выбор технологических баз 70

3.2. Контрольный инструмент 73

3.3. Проектирование контрольно-измерительного приспособления 74

4. ПРОЕКТИРОВАНИЕ МЕХАНИЧЕСКОГО УЧАСТКА ЦЕХА 76

4.1. Расчёт количества оборудования и определение коэффициента его загрузки. 76

4.2. Сотрудники механического участка цеха – расчет численности 79

4.3. План механического участка цеха 81

5. ЭКОНОМИЧЕСКАЯ ЧАСТЬ 87

5.1. Расчет балансовой стоимости оборудования 87

5.2. Расчет стоимости зданий и сооружений 88

5.3. Расчет объема капитальных вложений 92

5.4. Расчет основной заработной платы производственных рабочих 93

5.5. Расчет дополнительной заработной платы рабочих 95

5.6. Расчет затрат на двигательную электороэнергию 96

5.7. Расчёт годовых амортизационных отчислений 97

5.8. Расчет затрат на текущий ремонт оборудования 98

5.9. Расчет суммарных расходов по содержанию и эксплуатации оборудования участка 100

5.10. Расчет стоимости машино-часа 101

5.11. Расчет расходов по содержанию и эксплуатации оборудования, приходящихся на единицу продукции 102

5.12. Расчёт цеховых и общезаводских расходов 103

5.13. Формирование капитала 106

5.14. Определение показателя эффективности инвестиций 119

6. БЕЗОПАСНОСТЬ ЖИЗНЕДЕЯТЕЛЬНОСТИ 112

6.1 Охрана труда 115

6.2. Освещение производственного пространства 118

6.3. Аварийное освещение при ЧС 121

ЗАКЛЮЧЕНИЕ 127

Список используемой литературы 128

(фрагменты работы)

1.3. Подбор метода получения заготовки.

При выборе метода получения заготовки решающими факторами являются: форма детали, масса, материал, объём выпуска деталей.

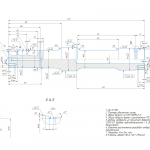

Рисунок 1.3.1. Заготовка. Шкворень.

Метод получения заготовки, обеспечивающий технологичность изготовления из неё детали при минимальной себестоимости, считается оптимальным. Основное требование предъявляемые к методу получения заготовки — наибольшее приближение формы и размеров заготовки к форме и размерам готовой детали. Чем меньше разница в размерах детали и заготовки, тем меньше трудоемкость последующей механообработки.

Совокупность данных параметров позволяет сделать вывод, что для изготовления детали шкворня в качестве заготовки целесообразно использовать метод поковки.

Получение заготовки путем горячей объемной штамповки на горизонтально-ковочной машине, относительно других методов штамповки, содержит следующие преимущества:

• относительно низкие расходы и затраты, за счет уменьшения припусков, допусков, напусков

• низкая себестоимость небольшой партии изделий

• высокая производительность труда за счет машинного времени и сокращения вспомогательных операций;

• снижение расхода электроэнергии на работу пресса;

• уменьшение трудоемкости механической обработки поковок за счет уменьшения припусков, допусков, напусков;

• обеспечение требуемой шероховатости «черных» поверхностей;

• достаточно безопасные условия труда.

В качестве заготовки наиболее рационально применить горячую объемную штамповку в закрытых штампах.

Метод горячей объемной штамповки использует одно из основных физических свойств металлов — пластичность. Это свойство металлического поликристалла изменять свои размеры при приложении к нему усилия.

Метод заключается в том, что при приложении высокого давления металл горячей болванки подвергается серии последовательных деформаций, и, не нарушая своей целостности, затекает в свободное пространство специально подготовленных штампов, повторяя их пространственную форму и приходя к заданным размерам. Выступы и впадины в соответствующих локальных областях штампа ограничивают и направляют движение металла, приближая с каждым проходом конфигурацию и габариты болванки к параметрам конечного изделия. При последнем рабочем проходе они формируют замкнутый единый ручей (полость), совпадающий с конфигурацией готового изделия.

Достоинства и недостатки метода горячей объемной штамповки:

Достоинства Недостатки

Изготовление поковок весьма сложной формы. Лимит веса готового изделия до 3-4 тонн.

Снижение потерь материалов. Сложность операций.

Снижение удельной трудоемкости. Необходимость использовать большее усилие, чем при ковке.

Точность соблюдения габаритов и конфигурации. Значительная энергоемкость.

Нет необходимости в высокой квалификации штамповщика.

Существенная стоимость и трудоемкость проектирования и изготовления оснастки. Штамп приходится делать из высококачественных материалов, и применим он только к данному изделию.

Таблица 1.3.1.

Для горячей объемной штам¬повки используется кривошипный горячештамповочный пресс (КГШП). Заготовка деформируется и заполняет полость штампа до тех пор, пока не образуется готовая поковка.

Рисунок 1.3.2. Штамповка в закрытых штампах

Штамповка в закрытых штампах характеризуется тем, что полость штампа закрыта, т.е. отсутствует дополнительная полость между подвижной и неподвижной частями штампа, куда мог бы перетекать материал заготовки. Величина зазора в сопрягаемых поверхностях матрицы и пуансона не велика и составляет примерно 0,1 мм., что препятствует образованию заусенцев. В отличии от открытых штампов, в закрытых штампах объём заготовки должен быть равен объёму штампованной детали. При несоблюдении данного условия металл не заполнит полностью полости штампа или штампованная заготовка будет иметь размер по высоте больше требуемого.

Выбранный метод получения заготовки приближает к размерам и форме готовой детали, что существенно снижает трудоемкость механической обработки, а значит, делает ее проще и дешевле.

1.4. Определение типа производства.

Проектируемый технологический процесс, безусловно, должен обеспечить выполнение всех требований к точности и качеству изделия, предусмотренных чертежом и техническими условиями, при наименьших затратах труда, при изготовлении изделий в количествах и в сроки, установленные производственной программой.

Требуемое качество и наименьшие затраты при изготовлении изделий могут быть достигнуты в случае построения технологического процесса в полном соответствии с типом данного производства и его условиями.

В соответствии с ГОСТ 14.004 – 83, современное производство подразделяют на различные типы: единичное, мелкосерийное, среднесерийное, крупносерийное и массовое.

с Крупные изделия тяжелого машиностроения массой более 20 кг Средние изделия массой от 5 до 20 кг Мелкие изделия массой менее 5 кг

Единичное Менее 5 Менее 10 Менее 100

Мелкосерийное 5-100 10-200 100-500

Среднесерийное 100-300 200-500 500-5000

Крупносерийное 300-1000 500-5000 5000-50000

Массовое Более 1000 Более 5000 Более 50000

Таблица 1.4.1.

Для подбора производства необходимы следующие данные: годовой объем выпуска продукции и масса детали.

N= 2000 (шт/год) - заданный годовой объём выпуска продукции

Gд= 10,6 (кг) – масса шкворня

Согласно таблице 1.4.1. тип производства - крупносерийное.

Крупносерийное производство – это переходный этап к массовой форме выпуска изделий. Оно характеризуется тем, что изготовление изделий выполняется большими объемами в течение длительного периода времени

Крупносерийно производство характеризуется следующими признаками:

? Оборудование может быть расположено по групповому признаку или по потоку;

? не обязательна высокая квалификация рабочих;

? невысокая себестоимость продукции

? применение универсальных и специальных станков;

В крупносерийном производстве широко применяют поточную организацию производства. Она характеризуется расположением средств технологического оснащения в последовательности выполнения операций рабочего процесса.

Основным элементом поточного производства является поточная линия, на которой расположены рабочие места. Для передачи заготовок с одного рабочего места на другое применяют специальные транспортные средства (транспортёры).

Технологи производства при изготовлении детали уделяют особое внимание таким показателям как: годовой объем продукции и метод получения заготовки с наименьшим припуском. Цель инженеров на этапе разработки маршрутной карты - сократить временные затраты на изготовлении детали с помощью машинного времени.

С помощью объединения нескольких операций в одну, в том числе сокращение количества оборудования до минимального значения, крупносерийное производство с уплотненным характером снижает не только машинное время, но и количество рабочих.

Процесс крупносерийного производства обеспечивает выполнение всех требований к точности и качеству изготовления шкворня, предусмотренных чертежом и техническими условиями, при наименьших затратах труда и заданном годовом объеме выпуска продукции N= 2000 штук в год.

Похожие работы

-

53 страниц |1300 ₽

-

80 страниц |2500 ₽

-

85 страниц |2500 ₽

-

73 страниц |1500 ₽

-

60 страниц |2500 ₽

-

37 страниц |1200 ₽

-

102 страниц |2500 ₽

-

64 страниц |1800 ₽