Тема курсовой работы: Анализ технологии формного производства глубокой печати

или

Заказать новую работу(фрагменты работы)

| Учебное заведение: | Учебные заведения Санкт-Петербурга(Питера) > Санкт-Петербургский государственный университет технологии и дизайна (СПГУТД) > Северо-Западный институт печати (СЗИП) |

| Тип работы: | Курсовые работы |

| Категория: | Другие специализации |

| Год сдачи: | 2019 |

| Количество страниц: | 34 |

| Оценка: | 5 |

| Дата публикации: | 08.02.2020 |

| Количество просмотров: | 642 |

| Рейтинг работы: |

Направление подготовки: 29.03.03 Технология полиграфического и упаковочного производства.

Предмет: Формные процессы

Работа содержит 5 рисунков, 7 таблиц, 13 источников и 2 приложения.

Курсовая работа состоит из 4 глав, введения, заключения и реферата.

В первой главе описана характеристика выбранного образца и технология его изготовления

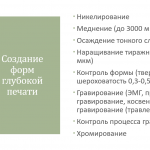

Во второй главе подробно проанализированы технологии изготовления форм глубокой печати.

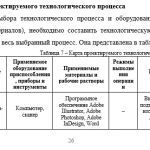

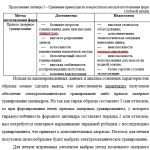

В третьей главе приведен сравнительный анализ представленных выше способов изготовления форм и на его основе выбран наиболее рациональный способ. Также третья глава включает выбор основного оборудования, оборудования для отделочных работ и контрольно-измерительной аппаратуры.

Четвертая глава содержит расчет печатных форм на тираж.

Архив содержит файл курсовой работы, презентацию и текст защиты.

(фрагменты работы)

2 ИЗУЧЕНИЕ ТЕХНОЛОГИЙ ФОРМНОГО ПРОЦЕССА ГЛУБОКОЙ ПЕЧАТИ

Печатный аппарат машин глубокой печати включает цельный формный цилиндр, который может использоваться неограниченное число раз. На медной поверхности формного цилиндра методом гравирования или травления изготавливается печатная форма. Заготовка формного цилиндра представляет собой стальную толстостенную трубу, в торцы которой запрессованы стальные цапфы. Затем на стальной поверхности цилиндра наращивается основной слой меди толщиной 1,5-3 мм. Далее на основной слой меди наращивается медная тиражная рубашка (съемное покрытие) толщиной 0,12-0,14 мм.

Если основной слой образуется не из циансодержащего электролита, то на стальную поверхность для лучшего удерживания основного слоя предварительно наносят тонкий (~1 мкм) слой никеля. На основной слой меди химически осаждают тончайший (около 1 мкм) слой серебра. Этот разделительный слой препятствует срастанию тиражной рубашки с основным медным слоем.

2.1 Никелирование

Стальную поверхность цилиндра никелируют для обеспечения прочного сцепления с последующим медным гальванопокрытием (основным медным слоем) [2].

Никелевое покрытие должно быть матовым и равномерным по всей поверхности. Не должно быть грубых наростов по краям цилиндра, следов пятен и полос. Если покрытие некачественное, его удаляют, выдерживая цилиндр в течение 1-2 мин. в ванне для снятия никелевого покрытия, и производят повторное никелирование цилиндра [3].

Состав ванны:

Никель сернокислый …………………….………….. 80 г/л

Амоний сернокислый ………………………….…… 2,5 г/л

Амоний хлористый …………..………………….… 3,25 г/л

Режим работы ванны:

Плотность тока ….………………………….… 0,5-1 А/дм2

Напряжение …...……………………….……….. 2-4 Вольт

Температура электролита ……………….………….. 20 С

РН …………………………...…………………….… 6,2-6,4

Плотность ………………………………….….. 7 Ве (Боме)

Аноды …………………………электролитический никель

Никель отличают высокая стойкость в щелочах, сохранение внешнего вида, высокая гидростойкость и значительная износостойкость; соединения никеля безвредны.

2.2 Меднение

Основной медный слой толщиной 1,5-3 мм наращивают на стальной цилиндр (основание формного цилиндра) по никелевому подслою. Плотный, хорошо сцепленный с поверхностью цилиндра медный слой служит основой для последующего, неоднократно повторяющегося наращивания сменной медной рубашки [3].

<...>

2.4 Наращивание тиражной рубашки

Существует несколько видов наращивания медной рубашки. Метод наращивания тонкого слоя:

на стальную поверхность наращивают никель для повышения адгезии;

наращивают основной слой меди;

наращивают медную рубашку (80 мкм), на которой будут находиться печатные элементы.

Метод слоя Балларда. Этот метод представляет собой разновидность метода тонкого слоя (однократное использование медной рубашки). Однако здесь на основной слой меди наносится специальный разделительный слой, обеспечивающий отделение от цилиндра тонкой медной рубашки Балларда толщиной 80-100 мкм.

Метод толстого наращивания слоя. Медная рубашка толщиной примерно 320 мкм. Этой рубашки вполне достаточно для изготовления четырех различных печатных форм. По окончании печати каждого тиража поверхность цилиндра подвергается комплексной многоступенчатой механической обработке (шлифовка, полировка). В результате удаляется слой меди в 80 мкм вместе с выгравированным на нем изображением. Наращивание новой рубашки осуществляется после того, как полностью выработана предыдущая рубашка [5].

2.5 Контроль формы

Качество будущей формы зависит от твердости, однородности и структуры медного слоя. Контроль подготовленных к гравированию формных цилиндров базируется на использовании методов оценки размерных и физико-механических показателей.

Длина окружности и диаметр формного цилиндра, определяющие натяжение бумажного полотна между печатными секциями рулонной машины глубокой печати, измеряются с помощью прибора, например, Digimess-Р. Прибор устанавливается на поверхность цилиндра и позволяет оценить параметры r и а, которые представлены на рисунке 1, а затем рассчитать длину окружности цилиндра с точностью ± 0,5 мкм [6].

...

Похожие работы

-

28 страниц |1200 ₽

-

48 страниц |2000 ₽

-

34 страниц |900 ₽

-

36 страниц |1500 ₽

-

24 страниц |1500 ₽

-

44 страниц |300 ₽

-

21 страниц |800 ₽

-

43 страниц |1200 ₽

Работы автора

-

30 страниц |130 ₽